Le nom de la marque Toyota vient du nom de la famille, « Toyoda » spécialisée dans la soie. L’entreprise Toyota a tout d’abord été une usine de textile. La baisse de la demande de soie brute au Japon et à l’étranger, entraîne un déclin progressif. Pour devoir se transformer en « Toyota Motor Corporation ».

Chez Toyota, c’est au cours de l’année 1936 que le prototype du modèle « AA ». Et son magnifique cabriolet AB Pharton. Il s’agira en fait de la copie conforme, au sigle près, de la Chrysler Airflow. Doté d’un 6 cylindres de 3,4 litres.

Après la guerre, les Américains prirent à leur compte la remise en état de l’économie Japonaise, notamment en envoyant des spécialistes américains, pour tout remettre en route les usines de production du Japon. Les usines Toyota avaient été relativement peu touchées par les bombardements. Pourtant, elles bénéficièrent tout de même des programmes du « plan Dodge ».

Toyota : La Qualité de production

Le Système de Production Toyota (TPS), consiste en un système de production optimisé qui alloue à chaque membre de l’équipe des responsabilités bien définies afin de maximiser la qualité des produits finis, tout en améliorant en continue les processus de travail et en éliminant le gaspillage sous toutes ses formes.

Ce système s’est répandu à travers le monde et révolutionna à jamais le secteur l’industriel : le Lean Manufacturing.

Ainsi, chez Toyota :

Fut mis en place le fameux : système de production Toyota : (Toyota Production System – TPS), conçu de manière à « Flux tirés » (plutôt que poussés) : pour ne produire comme produit fini, d’un bout à l’autre de la chaîne de production, que ce qui va être consommé.

Selon le « Heijunka », ou lissage de la production : la production des différentes pièces est distribuée de façon égale au cours de la journée et de la semaine afin de réduire les fluctuations. Et aussi selon un « One-piece-flow » : les pièces sont fabriquées une à une en continu sur des lignes de production, pour être livrées plus rapidement.

Les bonnes pièces détachées étant approvisionnées au bon endroit, au bon moment, en quantités suffisantes et sans gaspillage.

Cette organisation de la chaîne d’approvisionnement le : « just-in-time » (juste à temps) est devenu un modèle pour les industriels du monde entier, et pas seulement dans l’industrie automobile.

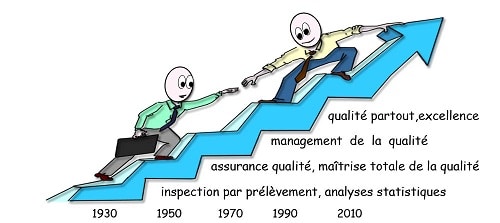

Une norme de Qualité :

Les qualiticiens (dont je fais partie en tant que Responsable Qualité Norme ISO 9001) en ont même fait un principe de base d’une recherche permanente de qualité dans une structure de production.

En basant la production sur la demande réelle plutôt que sur la capacité de production, Toyota a réussi à maintenir ses stocks au minimum, « zéro stock », tant pour les pièces détachées que pour les produits finis.

Les bénéfices du Toyota Production System (TPS) :

Mais ce n’est qu’un des avantages évidents de l’approche non conventionnelle de Toyota. En mettant l’accent sur des ensembles de production restreinte et en ne produisant que pour répondre à la demande du client, et ce, seulement quand il le demande, Toyota a développé une flexibilité et une réactivité qui constituent toujours la norme pour le reste de l’industrie.

Tout en baissant fortement ses coûts de production.

Ce processus d’amélioration constante et continu « Kaizen » (amélioration continue), mis en place par Toyota a permis d’atteindre des temps de changement de moules et de reconfiguration de machine bien inférieurs à ceux de la concurrence.

Sa réactivité immédiate aux nouvelles tendances du marché fait de TPS un système idéal face aux changements rapides du commerce mondialisé.

Ce TPS, consiste aussi d’impliquer les équipes :

- Dans l’optimisation de la qualité par une amélioration continue des Process ;

- Par l’élimination de tout geste inutile (c’est-à-dire : sans valeur ajoutée) : « muda » (gaspillage) en général ;

- Baser le management sur l’humain. Cela implique de :

- Traiter les membres des équipes avec confiance et respect pour qu’ils soient fiers de construire un produit de qualité.

- Favoriser leur contribution à la résolution des problèmes, à la prise de décision sur ce qui les affecte, eux ou le groupe.

- Responsabiliser les équipes dans la gestion de leur propre site de travail.

- Encourager leur participation à la conception de leurs tâches.

- Récompenser les suggestions qui ont mené à l’amélioration des procédés.

Cause de la « Qualité Toyota » :

Autre principe fondamental : la gestion du contrôle qualité et la fourniture de produits fiables et sûrs au client. Cela implique, au moindre problème survenant lors du processus de production. Le système Toyota de détection automatique d’erreurs, « Jidoka », (l’automatisation à visage humain) donne l’alarme. Il permet ainsi aux employés sur la chaîne de prendre les mesures nécessaires pour le résoudre sur place – même s’il faut pour cela interrompre la production.

Cette méthode permet :

- De réduire le gaspillage, ce qui rend le TPS plus respectueux de l’environnement,

- Il garantit également au client une conformité aux plus hautes exigences en termes de qualité, de fiabilité et de durabilité.

L’un des standards les plus fondamentaux est le « Takt time », ou rythme de production réconciliant rythme de travail et rythme des ventes.

Conclusions :

Ainsi, le Toyota Production System repose à la fois sur la satisfaction des employés et celle des clients. Dans le cadre du baromètre satisfaction « DriverView » :

La Toyota Prius, reconnue comme la plus robuste des voitures.